آشنایی با کاویتاسیون به زبان ساده

پدیده کاویتاسیون یا حفره زایی مربوط به تشکیل حفرههای فاز بخار یا همان حبابها در داخل مایع است که معمولا به دلیل افت فشار موضعی شدید پدید میآیند. این اتفاق ممکن است در قطعات مکانیکی گوناگونی همچون پمپها و شیرهای کنترل بیفتد. دریک تعریف کلی چنانچه در اثر فشار یا دما در آب در حال پمپاژ فرآیند تشکیل و فرو ریزش حباب ایجاد شود این اتفاق فشار منفی بالایی را روی پروانه ایجاد میکند که کاویتاسیون یا حفره زائی نام دارد. کاویتاسیون باعث خوردگی پمپ، لرزش، سروصدا شده و پمپ را از پای در می آورد. در این محتوا سعی داریم که کاویتاسیون ، انواع و روش مقابله با کاویتاسیون را به زبانی ساده تر بیان کنیم.

پدیده کاویتاسیون

فهرست مطالب

پدیده کاویتاسیون چیست و چگونه به وجود میآید؟

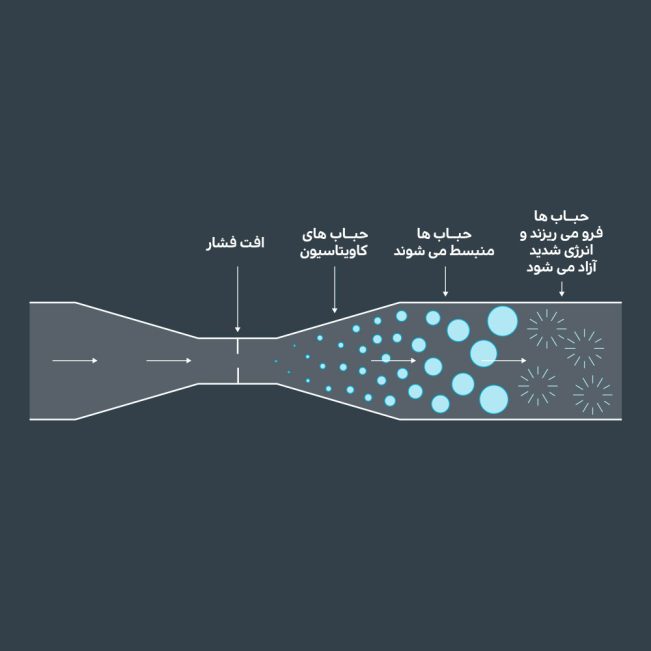

اگر بخواهیم به طور ساده و خلاصه بیان کنیم، گاهی اوقات در برخی نقاط یک مایع که دارای فشار پایینتری هستند، حبابهایی تشکیل شده و پس از مدتی با ترکیدن آنها، مقداری انرژی آزاد میگردد. به این پدیده کاویتاسیون یا حبابزایی گفته میشود.

کاویتاسیون زمانی اتفاق میافتد که افت فشار ناحیهای از سیال در نقطهای با فشار کمتر از فشار بخار همان سیال در دمای فعلی آن رخ دهد. در این مرحله، تغییر حالت از مایع به گاز اتفاق افتاده و حباب ایجاد میشود. افت فشار را میتوان به روشهای متعددی از جمله به کمک شتاب گرفتن مایع، مانند آبشار یا قرار دادن مایع در معرض ورودی انرژی، مانند پالسهای لیزر، تخلیههای الکتریکی یا میدانهای صوتی ایجاد نمود.

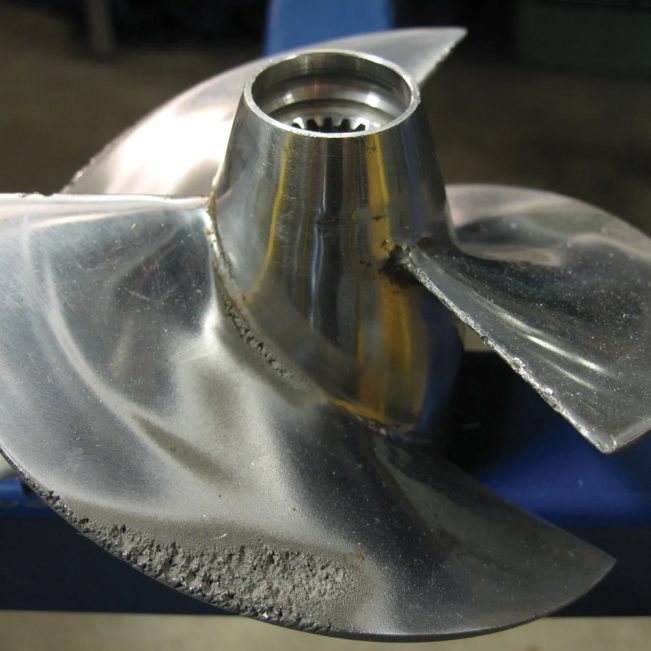

پس از ایجاد حفرهها، حبابهای کم فشار نمیتوانند شکل خود را حفظ کنند؛ زیرا توسط یک سیال با فشار بالاتر احاطه شدهاند. لذا بلافاصله میترکند. فروپاشی حباب باعث ایجاد فشار و گرم شدن گاز داخل آن ناحیه شده و این فشار و دمای بالا، موجی ضربهای تشکیل میدهد. در صورت بالا بودن سطح انرژی، احتمال تولید صدا و نور نیز وجود دارد. از آنجایی که قطعات مکانیکی ممکن است باعث بروز کاویتاسیون شوند، این امواج ضربهای میتوانند نزدیک به سطح قطعه رخ داده و سبب آسیب دیدن و ایجاد حفره در قطعهی مورد نظر گردند. سطح حفرهدار باعث تلاطم بیشتر سیال و طبیعتا ایجاد حفرههای بیشتر میشود. بنابراین کاویتاسیون به طور مداوم و پی در پی به سطح آسیب رسانده و خوردگی فلز را تشدید مینماید.

پیشگیری از کاویتاسیون (cavitasion)

با توجه به خطرات کاویتاسیون، مهندسان متخصص روشهایی را برای کاهش وقوع آن و افزایش طول عمر قطعات مکانیکی طراحی کردهاند. یکی از این راهکارها، طراحی مجدد قطعات در معرض خطر بر اساس افت فشار زیاد و دماهای بالا است. در برخی موارد اختلاف فشار استاتیک و فشار تبخیر را میتوان افزایش داد و همین امر احتمال رسیدن مایع به فشار تبخیر و تشکیل حبابهای کم فشار را کاهش میدهد. در نهایت، قرار دادن قطعات مکانیکی در مکانهای سردتر یا کاهش دمای کل سیستم، میتواند احتمال بروز کاویتاسیون را به طور قابل توجهی کاهش دهد.

انواع کاویتاسیون و راههای مقابله با آنها

پنج نوع مختلف کاویتاسیون وجود دارد. شناخت این موارد برای یافتن راههای جلوگیری از وقوع این پدیده ضروری است. انواع مختلف این پدیده و موثرترین راههای مقابله با هر نوع عبارتند از:

- تبخیری

- این مورد به عنوان کاویتاسیون کلاسیک نیز شناخته شده و رایجترین نوع این پدیده است. کاویتاسیون تبخیری زمانی اتفاق میافتد که یک پمپ گریز از مرکز سبب افزایش سرعت مایعی میگردد که از بخش مرکزی پرهها عبور مینماید. در این حالت، اگر پرهها به درستی عمل نکنند، ممکن است مقداری از مایع سریعا تبخیر شده و موجب ایجاد امواج ضربهای کوچک گردد.

راههای مقابله

- دور موتور مورد استفاده را کاهش دهید. (هشدار: این امر ممکن است سبب وارد آمدن فشار بیشتر به پمپ شود)

- یک سری پرهی جدید به عنوان تقویت کننده در کنار پرههای قبلی نصب نمایید.

- دمای پمپ، مایع و سایر قطعات را کاهش دهید.

- از یک بوستر در کنار پمپ خود استفاده کنید.

- قطر بخش مرکزی پرهها را افزایش دهید.

-

متلاطم

- اگر بخشهایی مانند لولهها، شیرها، فیلترها و… با مقدار و نوع مایعی که پمپاژ میگردد تناسب نداشته باشد، جریانهای متلاطمی در مایع مذکور تشکیل شده، اختلاف فشار به وجود آمده و نهایتا قطعه دچار فرسایش میشود.

راههای مقابله

- تمام قطعات را از نظر میزان تحمل فشار آزمایش نموده و اجزای ضعیف را تعمیر یا تعویض نمایید.

- افزایش مقدار خط مکش پمپ تاثیر بسزایی در کاهش میزان تلاطم موجود در سیستم دارد.

- برای جلوگیری از آسیب دیدن پمپ، حداکثر فشار وارده را مطابق با توضیحات سازنده انتخاب کنید.

- سندرم پره

- این نوع کاویتاسیون زمانی اتفاق میافتد که پرهها یا روکش محفظهی مورد استفاده بسیار قطور باشند. این عوامل سبب کاهش فضای مورد نیاز سیال، افزایش سرعت آن، بالا رفتن درجه حرارت مایع و در نتیجه تشکیل حبابهای کاویتاسیون میگردند.

راه مقابله

- فضای خالی میان پرهها و محفظهی آنها را حداقل برابر چهار درصد ضخامت هر یک از پرهها انتخاب نمایید.

- تخلیهای

- در این مدل کاویتاسیون که با نام «گردش داخلی مجدد» نیز شناخته میشود، امکان تخلیهی پمپ با سرعت مناسب وجود ندارد و لذا مایع دوباره در اطراف پرهها به گردش درمیآید. در نتیجه نیروی خروجی پمپ و به تبع آن، فشار خروجی افزایش یافته و سبب تولید حباب میگردد.

راههای مقابله

- سیستم تخلیه را از نظر وجود هر گونه گرفتگی بررسی نمایید.

- فیلترها را به طور مرتب بازرسی و در صورت لزوم تمیز یا تعویض کنید.

- از باز بودن شیر تخلیه اطمینان حاصل نمایید.

- حتما فشار موجود در خطوط تخلیه را به دقت بررسی نموده و در صورت لزوم، قطعات آسیب دیده را تعمیر یا تعویض نمایید.

- مطمئن شوید که شیر چک در جهت درست نصب شده است.

-

مکشی

- بعضی وقتها ممکن است هوا از راه دریچهها یا سایر بخشهای آسیب دیده به درون پمپ مکیده شود. در این حالت، هوا درون پمپ حبس شده و چرخش آن سبب ایجاد حبابهای پر تعداد و وارد آمدن فشار به پرهها میشود.

راههای مقابله

- از آببندی تمام قطعات در زمان نصب اطمینان حاصل نمایید. این امر ممکن است به صرف زمان و هزینهی نسبتا بالایی نیاز داشته باشد؛ اما در مقابله با بروز کاویتاسیون بسیار موثر است.

- اجزایی مانند اتصالات و دریچهها را بررسی نموده و در صورت وجود خرابی، تعویض نمایید.

- از سالم بودن کلیهی واشرها مطمئن شوید.

- به طور دورهای لولهها را بررسی کرده و در صورت مشاهدهی هر گونه ترک یا سایر عیوب ظاهری، فورا نسبت به تعمیر یا تعویض قطعهی مورد نظر اقدام نمایید.

محاسبه کاویتاسیون

همانطور که پیش از این نیز بیان شد، کاویتاسیون پدیدهی مخربی است و طبیعتا جلوگیری از وقوع آن نیازمند محاسبات دقیقی میباشد. ضریب فشار که بیانگر نسبت فشار استاتیک به دینامیک است به صورت زیر تعریف میشود:

که در این رابطه،  اختلاف فشار در هر نقطه نسبت به فشار ورودی پمپ است. U نیز سرعت نوک پره است.ضریب فشار تنها به هندسه پمپ و عدد رینولدز بستگی دارد. عدد رینولدز به صورت زیر تعریف می شود:

اختلاف فشار در هر نقطه نسبت به فشار ورودی پمپ است. U نیز سرعت نوک پره است.ضریب فشار تنها به هندسه پمپ و عدد رینولدز بستگی دارد. عدد رینولدز به صورت زیر تعریف می شود:

همانطور که پیش تر بیان شد، برای وقوع حفره زایی باید فشار نقطه ای از سیال به فشار بخار خودش برسد یعنی  لذا فشار ورودی برای یک پمپ با شرایط کاری مشخص به صورت زیر محاسبه می گردد:

لذا فشار ورودی برای یک پمپ با شرایط کاری مشخص به صورت زیر محاسبه می گردد:

(در این رابطه،  فشار مکش مثبت خالص موجود و

فشار مکش مثبت خالص موجود و  فشار مکش مثبت خالص مورد نیاز است)

فشار مکش مثبت خالص مورد نیاز است)

(ارتفاع مکش استاتیک) ± (فشار بخار مایع) – (افت فشار در هنگام مکش) – (فشار جو) =

فشار جو بر اساس ارتفاع از سطح دریا متغیر بوده و در برخی از ارتفاعات به قرار زیر است:

افت فشار در هنگام مکش نیز متاثر از نوع لولهها و شیوهی اتصال آنها بوده و در حالت ایدهآل برابر صفر است.

تغییرات فشار بخار مایع هم با تغییرات دما رابطه ی مستقیم داشته و برای سیالات گوناگون متفاوت است؛ به طور مثال، فشار بخار مایع برای آب از نمودار زیر قابل استخراج میباشد:

ارتفاع مکش استاتیک نیز با اختلاف سطح مایع و پمپ برابر است. ضمنا اگر مایع بالاتر از پمپ باشد، علامت آن مثبت و در غیر این صورت، علامت آن منفی خواهد بود.

مثالی از محاسبه

یک پمپ آب در ارتفاع ۲۰۰۰ متری از سطح دریا واقع شده است. در صورتی که مقدار فشار مکش مثبت خالص مورد نیاز این پمپ در دبی ۱۰۰ لیتر بر ثانیه، برابر ۱۰ متر، مخزن بالاتر از پمپ و دمای آب نیز حدود ۷۰ درجهی سانتیگراد باشد، حداقل ارتفاع آب از سطح پمپ را محاسبه نمایید.

پاسخ:

مطابق جدول بالا، فشار جو در ارتفاع ۲۰۰۰ متری از سطح دریا برابر با ۸.۱ بوده و فشار بخار آب دمای ۷۰ درجهی سانتیگراد نیز تقریبا ۳ متر میباشد. به کمک رابطهای که در بالا بیان شد، حداقل ارتفاع آب از سطح پمپ این گونه محاسبه میگردد:

لذا بر همین اساس، حداقل ارتفاع آب از سطح پمپ باید ۴.۹ متر باشد.

برای آشنایی بیشتر با پمپ و پمپاژ کتاب زیر پیشنهاد میشود

منابع :

https://engineeringtoolbox.com

نویسنده : واحد علمی انتشارات نوآور

0 نظر در مورد «پدیده کاویتاسیون به زبان ساده»